寫稿

投稿

寫稿

投稿

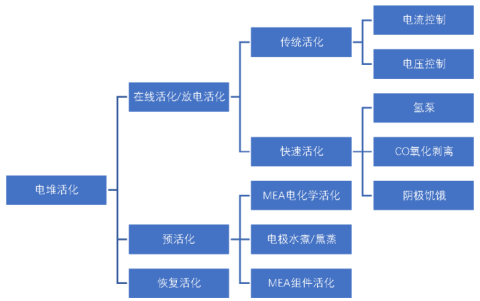

燃料電池電堆的在組裝完成后,在測試和使用過程需要進行活化,以達到最佳的性能,同時也能對產品的質量進行檢驗,這是燃料電池生產過程中不可或缺的一部分。通過活化過程,燃料電池電堆的性能會逐步上升,最后趨于穩定。

MEA活化過程

質子交換膜的加濕過程——物質(電子、質子、氣體、水)傳輸通道的建立過程——電堆結構的優化過程——提高催化層的活性和利用率(主要是陰極Pt)

活化方式

來源:科威爾

活化的效果影響著燃料電池的性能和使用壽命,如果電堆活化不充分,將因為部分性能不足導致整個電堆無法使用。幾種活化方式各有特點,可以根據需求選擇不同的方式。

預活化的活化效果一般,PEMFC未放電,可以減少PEM燃料電池從完成組裝到實際投入使用的時間,主要是通過注水、浸泡提前使質子膜濕潤,或是通過氫氣吹掃去除催化劑表面的氧化物和雜質,減少PEMFC從完成組裝到投入使用的時間。

恢復活化主要用于燃料電池在放置較長一段時間后,采用恢復活化措施可以在一定程度上恢復質子交換膜燃料電池的性能。

三種方式中,在線活化/放電活化是效果最好的電堆活化方式,也是國內企業采用的主要手段。在放電活化過程中產生的水使MEA濕潤的同時提高催化劑的活性位點、降低電堆的整體內阻,避免電堆因為持續運行造成的催化劑加速老化,提高燃料電池的穩定性。

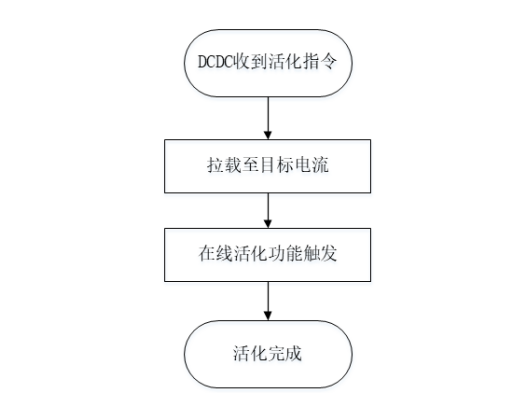

主要針對燃料電池性能恢復的問題,未勢能源科技有限公司以氧化劑的氧化反應可逆作為依據,通過在線活化創造還原條件使已經被氧化的氧化劑實現還原,恢復一部分燃料電池性能,保證燃料電池的長久運行。

燃料電池系統在線活化流程圖

來源:未勢能源

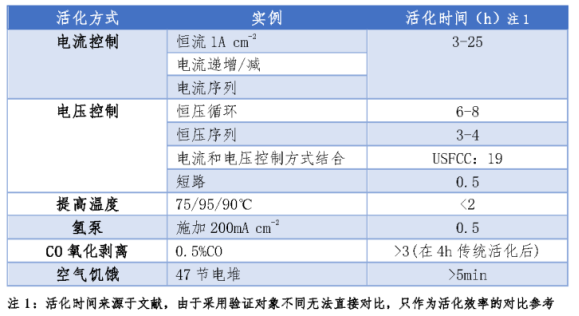

在線活化方式及時間

來源:科威爾

上述的在線活化方法可以顯著提高燃料電池的性能,通過特定的順序組合技術還可以進一步加快活化時間。其中傳統的電流控制和電壓控制兩種活化方式,主要是滿足實驗室的場景需求,活化時間長,同時氫氣消耗量較大。

在實際生產環節,現階段單臺電堆活化的時間長達2-4小時。科威爾燃料電池事業部副總經理闞宏偉曾表示,電堆活化耗時過長將會影響燃料電池的規模化生產效率。

在國外市場,同樣也存在活化耗時長、標準不一的問題。為解決燃料電池活化時間長影響其壽命、成本、性能的問題,日本新能源產業技術綜合開發計劃(NEDO)在面向2035年燃料電池堆量產化的目標計劃里提出,2025年燃料電池堆的目標下線活化時間為20mins,2030年目標下線活化時間為10mins,2035年實現目標下線活化時間為0mins。

不過有專家分析認為,如果按照現在的常規連續加載方式進行燃料電池電堆的活化,未來幾年內的單臺電堆活化時間仍不能下降到一小時以內。企業想要提升效率只能購買更多電堆活化設備。企業在高昂的設備購置成本與生產效率之間進行抉擇,會影響企業產能擴張的決心。

闞宏偉也曾提到,國內對于燃料電池電堆活化的工藝和技術路線暫時還沒有確定的標準,不同企業間的判斷標準不一致,這也會影響下游客戶對于燃料電池品質的判斷,對燃料電池規模化推廣造成打擊。

2021年,科威爾、國鴻氫能、清華大學三方合作進行面向批量生產場景下大功率燃料電池電堆快速活化工藝及活化設備的開發與應用項目的技術開發,推動解決“燃料電池快速活化”這一制約燃料電池規模化生產的關鍵問題。

專家認為,目前業內努力的主要方向是如何在活化過程中降低耗氫量,而未來活化技術的突破才會是電堆生產效率提升的轉折點。

作者:安熠

(部分資料來源:合肥科威爾電源系統股份有限公司)

氫啟未來網將于11月在四川成都舉辦“2023年氫能汽車與燃料電池發展大會”,屆時將邀請行業協會、知名企業、科研機構、投資機構等相關方參與,共同探討氫能與燃料電池產業相關話題,期待您的到來!