寫稿

投稿

寫稿

投稿

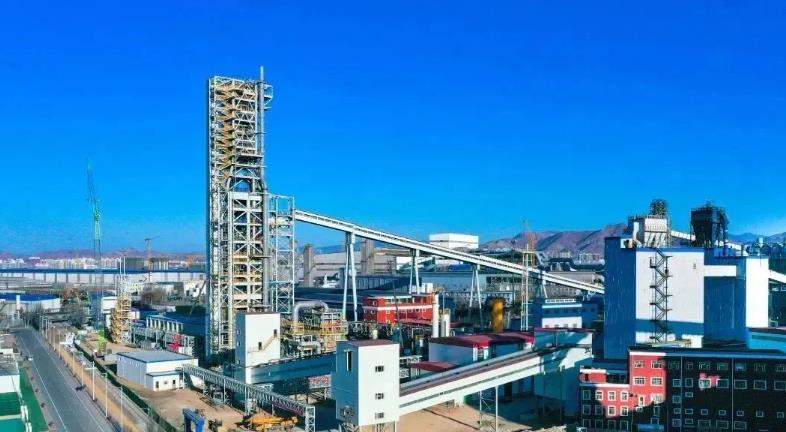

12月16日,河鋼集團張宣科技120萬噸氫冶金示范工程一期全線貫通。該工程(以下簡稱:河鋼氫冶金示范工程)是世界上第一例富氫氣體(焦爐煤氣)零重整豎爐直接還原氫冶金示范工程,意味著中國鋼鐵企業由傳統的“碳冶金”向新型“氫冶金”的轉變邁出顛覆性、示范性、關鍵性的步伐,將進一步推動傳統鋼鐵冶金工藝變革。

與傳統碳冶金相比,氫冶金以氫氣為燃料和還原劑,可以解決煉鐵對化石能源的依賴,從根本上解決碳排放問題。“可以預見,鋼鐵、能源等領域的核心競爭優勢將逐步從‘攝取化石能源的能力’轉變為以氫冶金為代表的‘降碳捕碳,拜托化石能源束縛的能力’。”河鋼集團黨委書記、董事長于勇表示。

世界上第一套,氫能讓鋼鐵更有“含新量”

傳統冶金工藝每生產一噸鋼,約產生1.83噸二氧化碳;河鋼氫冶金示范工程的實施可減少二氧化碳排放70%,相當于1噸鋼碳排放可降至0.5噸左右。河鋼氫冶金示范工程一期全線貫通,對突破氫冶金核心技術、促進我國鋼鐵企業轉型發展具有重要引領作用,通過不斷豐富氫冶金理論和標準體系,為鋼鐵“擺脫”對煤炭等傳統化石能源的深度依賴帶來了新的途徑、創造了新的場景。

與世界上采用天然氣制備還原工藝氣體的常規方法不同,全球首創的“焦爐煤氣零重整豎爐直接還原”工藝技術,是河鋼氫冶金示范工程的核心內容。

河鋼集團張宣科技黨委書記、董事長王宏斌介紹,焦爐煤氣作為一種富氫氣體,含有55%-65%的氫氣成分,可在氫基豎爐內催化裂解為一氧化碳和氫氣,實現“自重整”。自重整后,工藝氣體中的氫碳比可達8:1以上,是目前工業化生產中含氫比例最高的氣基豎爐直接還原工藝,接近未來100%氫還原的工藝狀態。同時,河鋼氫冶金示范工程豎爐反應器優化設計了高比例氫含量,預留了綠氫切換功能,無需大規模改造即可直接開展切換為更高比例的富氫還原氣、純氫作為還原氣的工業試驗,為今后100%綠氫豎爐的直接還原提供了基礎。

根據富氫氣體凈化、氫基豎爐還原、碳捕集及再利用、EAF潔凈鋼冶煉等綠色短流程,形成“CO?捕集+CO?精制”全新工藝路線等一系列領先技術的創新應用,河鋼正在打造可推廣、可復制的“零碳”制氫與氫能產業發展協同互補的創新發展模式。

據測算,與同等生產規模的傳統“高爐+轉爐”長流程工藝相比,河鋼氫冶金示范工程一期每年可減少CO?排放80萬噸,減排比例達到70%以上,同時SO?、NOx、煙粉塵排放分別減少30%、70%和80%以上,生產每噸直接還原鐵可捕集二氧化碳約125kg。

據悉,河鋼氫冶金示范工程配套建設的電爐短流程高端金屬材料生產線,將充分發揮直接還原鐵低碳排放高純凈度的優勢,開展近零碳排短流程技術研發,探索工藝流程變革背景下的降碳極限,逐步釋放全流程減碳潛力,打造業內首套“零碳”示范產線。